Los sistemas térmicos se han convertido en los héroes anónimos de los vehículos eléctricos modernos, determinando la rapidez con la que podemos cargar, cuán lejos podemos manejar en invierno y la fiabilidad del rendimiento de los trenes motrices. Durante 2023 y 2024, los fabricantes de baterías, los proveedores de nivel 1 y las automotrices reescribieron en silencio las reglas del juego con nuevos refrigerantes, arquitecturas de paquetes y software que orquesta el calor como un recurso. El beneficio inmediato se nota tanto en el enchufe como en la carretera: curvas de carga rápida más estables, menos recortes de potencia en largas pendientes y cabinas más cálidas que consumen energía de forma moderada en lugar de voraz. A medida que se acercan los lanzamientos de modelos de 2025, el sector se está enfocando en diseños integrados de múltiples circuitos que comparten el calor entre baterías, motores eléctricos, electrónica de potencia y cabinas, aprovechando al máximo cada vatio.

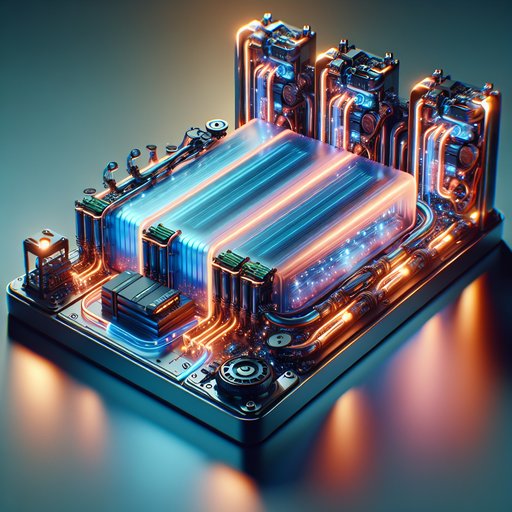

La gestión térmica de baterías ha evolucionado de simples placas base a soluciones a nivel de celdas. La arquitectura Qilin de CATL ha acercado los canales de refrigeración líquida a las celdas, mejorando la transferencia de calor y permitiendo un control más preciso durante la carga rápida y la conducción exigente; por su parte, el factor de forma Blade de BYD pone el foco en la estabilidad térmica y la resistencia a la propagación. Varios proveedores, incluyendo M&I Materials con sus fluidos dieléctricos MIVOLT, han pilotado paquetes refrigerados por inmersión que sumergen directamente las celdas para nivelar las temperaturas y controlar los puntos calientes. Estos enfoques reducen la degradación, disminuyen el riesgo de fuga térmica y mantienen las velocidades de carga más altas durante más tiempo, ya sea en clima cálido o frío.

Los materiales también son importantes: los rellenos de mayor conductividad de empresas como Henkel y una mejor ventilación de W. L. Gore ayudan a disipar el calor mientras se preserva la seguridad del paquete. Los trenes motrices se benefician de la refrigeración directa y de un embalaje más inteligente.

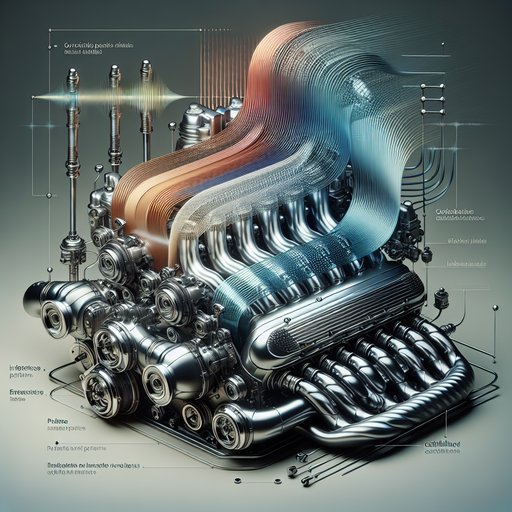

Las unidades de transmisión Ultium Drive de ZF, Bosch y GM dirigen el aceite a través de estatores, rotores y juegos de engranajes, mientras que el motor SCT de Mahle refrigerado por aceite ha demostrado un alto rendimiento continuo por diseño, en lugar de cortos estallidos. Los inversores de carburo de silicio de empresas como Wolfspeed, STMicroelectronics e Infineon desperdician menos energía en forma de calor, reduciendo la carga de refrigeración en todo el tren motriz. La integración del motor, inversor y caja de cambios en e-ejes compactos acorta los trayectos térmicos y permite circuitos de refrigerante compartidos, lo que ayuda a prevenir la reducción de potencia en pendientes largas o en altas temperaturas ambiente. El efecto neto es un rendimiento sostenido para remolques y conducción en montaña, sin necesidad de radiadores sobredimensionados.

La comodidad en la cabina está cambiando de calefacción resistiva a bombas de calor y calentamiento selectivo. Los sistemas de bombas de calor de Tesla, la recuperación de calor E-GMP de Hyundai–Kia y la adopción generalizada en vehículos eléctricos europeos han logrado aumentos de rango invernal de dos dígitos al reciclar el calor residual de la batería y la electrónica de potencia. Los fabricantes de automóviles están incorporando bombas de calor de CO2 (R744) en mercados más fríos, mejorando la eficiencia a bajas temperaturas en comparación con los refrigerantes tradicionales. Características como la climatización previa a la entrada, las salidas de aire inteligentes y las superficies radiantes dirigen la energía a donde más lo sienten los ocupantes, reduciendo aún más el impacto climático.

Para 2024, estas estrategias se traducirán en un desempañado más rápido, un funcionamiento más silencioso y ahorros de energía medibles en viajes urbanos cortos. El software se ha convertido en el director de estas mejoras de hardware. Las válvulas multipuerto y las arquitecturas de múltiples circuitos—popularizadas por el Octovalve de Tesla y replicadas por GM y otros—permiten a los vehículos mover el calor entre la batería, el motor eléctrico, la electrónica de potencia y la cabina a medida que cambian las condiciones. La precondición basada en la ruta ahora prepara los paquetes para cargadores rápidos en el camino, preservando las tasas de carga máximas y reduciendo los tiempos de espera, mientras que las actualizaciones por aire continúan refinando los umbrales térmicos en toda la flota.

En el frente de la seguridad, la detección temprana de gases, una mejor ventilación y la segmentación de paquetes ralentizan o aislan los eventos térmicos, y mejores sensores retroalimentan datos a los controles predictivos. Se espera que la próxima ola—hasta 2025 y 2026—escalone la refrigeración por inmersión en segmentos de alto rendimiento y amplíe las bombas de calor de CO2, combinándolas con refrigerantes más limpios y una integración más estrecha para desbloquear una carga más rápida y un rango más estable en todas las estaciones.