Los sistemas de encendido deben encender las mezclas de manera confiable en arranques en frío, durante el ralentí con EGR, a altas revoluciones y en carga máxima con sobrealimentación. Las arquitecturas de bobina sobre bujía (COP) acortan el recorrido de alta tensión y permiten un control por cilindro, pero el éxito depende de una gestión precisa del tiempo de encendido, bujías adecuadas y diagnósticos robustos. Bajo sobrealimentación, la mayor presión en el cilindro eleva la tensión de descomposición y la demanda de energía, lo que pone tensión en las bobinas y bujías. Las ECU modernas equilibran el voltaje de la batería, la temperatura, la lambda y las revoluciones para mantener la energía de la chispa sin sobrecalentar las bobinas. Mientras tanto, la detección de fallos de encendido a bordo protege el hardware de emisiones y orienta el servicio. Este resumen conecta el hardware COP, la estrategia de tiempo de encendido, el diseño de bujías, las necesidades de encendido con sobrealimentación y la monitorización de fallos en un panorama coherente.

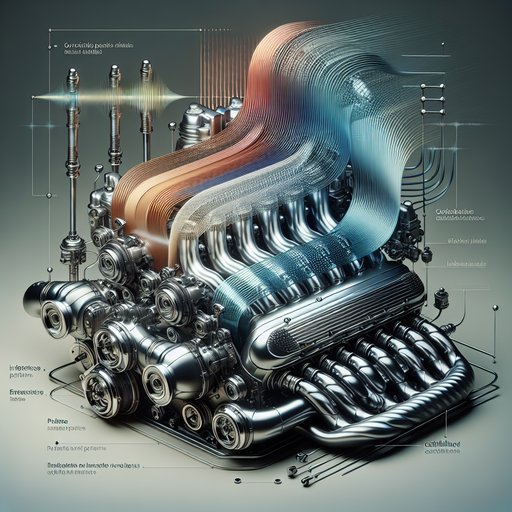

El desafío principal en la ignición es proporcionar la energía de chispa adecuada en el momento preciso dentro de una mezcla densa, de rápido movimiento y a menudo diluida. Los sistemas de bobina sobre bujía colocan un transformador elevador dedicado en cada bujía, eliminando los largos cables secundarios y sus pérdidas capacitivas. Esto aumenta la energía entregada, reduce la interferencia electromagnética y permite un tiempo de activación, permanencia y hasta estrategias de múltiples chisporroteos específicas para cada cilindro, estabilizando la combustión en vacío o pobre. La idea básica es sencilla: una bobina almacena energía en su campo magnético durante la permanencia y la libera a través de la bujía cuando se activa.

La ECU debe ajustar la permanencia para alcanzar una corriente primaria objetivo sin saturar el núcleo ni sobrecalentar los devanados. Dado que dI/dt ≈ V/L, el voltaje de la batería y la inductancia de la bobina determinan qué tan rápido aumenta la corriente. Con una COP típica (L ≈ 2–4 mH), a 14 V la rampa de corriente es de aproximadamente 3.5–7 A/ms; alcanzar 10 A toma alrededor de 1.5–3 ms. A 9 V (arranque en frío), la misma bobina necesita entre 2.5 y 4.5 ms.

La energía almacenada E ≈ ½·L·I^2: L = 3 mH e I = 10 A producen aproximadamente 150 mJ en el primario; de 20 a 60 mJ se entregan comúnmente al arco secundario, dependiendo de las pérdidas y la duración de la combustión. El control de la permanencia se adapta al voltaje de la batería, la velocidad de rotación (tiempo de carga de la bobina disponible por ciclo), la temperatura del refrigerante/bobina (para proteger contra temperaturas del cuerpo de la bobina superiores a 120–140 °C) y las condiciones de combustión. A bajas rpm y con carga ligera, algunas ECUs añaden múltiples chisporroteos (2–4 chispas dentro de aproximadamente 1–4 ms) para mejorar la formación del núcleo con un alto EGR o una lambda pobre (por ejemplo, λ 1.1–1.4). A altas rpm, la permanencia disponible se reduce; la estrategia prioriza un solo pulso fuerte.

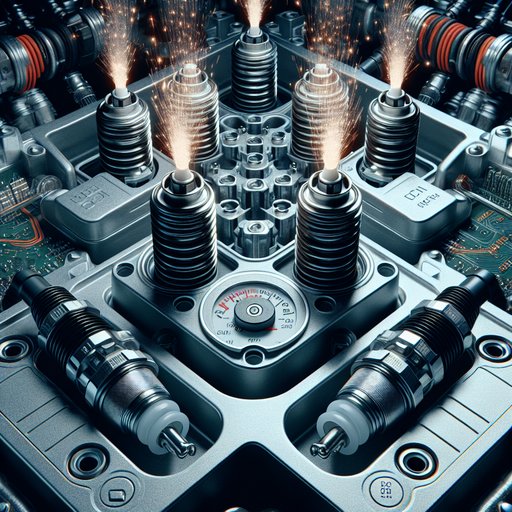

Los tiempos de combustión típicos son de 0.8 a 1.6 ms en estequiométrico, y más largos en mezclas pobres. La tensión de ruptura en un espacio de 0.7–0.9 mm es de aproximadamente 8–12 kV cerca de 1–2 bar, aumentando a aproximadamente 20–35 kV cuando la presión en la chispa es de 15–25 bar, como en operaciones con sobrealimentación. Las bujías con electrodos centrales de alambre fino de metales preciosos (iridio o platino) reducen considerablemente el voltaje de activación requerido y resisten la erosión. El iridio (punto de fusión ~2446 °C) permite electrodos centrales de 0.4–0.6 mm que concentran el campo eléctrico, reduciendo el voltaje de ruptura y el tiempo de extinción.

El platino (~1768 °C) se utiliza a menudo como una almohadilla en la correa de conexión a tierra para frenar la erosión. Los valores típicos de resistencia son de 3–5 kΩ para limitar la RFI. La selección del rango de calor apunta a temperaturas de la punta de aproximadamente 450–850 °C para evitar ensuciar (demasiado frío) o pre-ignición (demasiado caliente). Los espacios de 0.6–0.9 mm son comunes; en aplicaciones de alta presión y sobrealimentadas, se puede optar por el extremo más bajo de ese rango para mantener el kV requerido dentro de la capacidad de la bobina sin sacrificar el crecimiento del núcleo.

Bajo presión de sobrealimentación, las demandas de ignición aumentan porque la mayor densidad y presión incrementan el voltaje de ruptura y acortan el tiempo de crecimiento laminar del núcleo de la llama inicial. A pesar de que muchos motores de gasolina turbo funcionan ligeramente ricos a fondo (por ejemplo, λ 0.80–0.90, AFR ~11.5–13.0:1), lo que ayuda a la ignitabilidad, la presión elevada domina el requisito de voltaje. Los objetivos prácticos de la bobina son de 60–120 mJ almacenados, 20–70 mJ entregados, con una corriente primaria de 10–14 A y 2–4 ms de permanencia a 13.5–14 V. Se necesita suficiente margen de voltaje secundario (35–40 kV) y un aislamiento robusto para evitar saltos eléctricos.

Con un alto EGR (15–25% de fracción másica) o combustión estratificada pobre (λ > 1.3), un tiempo de combustión más largo y a veces múltiples chisporroteos mejoran la estabilidad. Un crecimiento excesivo del espacio (erosión) y el seguimiento de carbono aumentan el riesgo de fallos de encendido; los intervalos de servicio reflejan esto, con iridio/platino a menudo especificados para 90–160 mil km. Los diagnósticos de fallos de encendido utilizan la fluctuación de la velocidad del cigüeñal como la señal principal. La ECU divide el ciclo en segmentos vinculados a la carrera de potencia de cada cilindro y busca desaceleraciones a corto plazo después de que debería ocurrir la combustión.

Contadores por cilindro mantienen un registro de los fallos de encendido durante 200–1000 revoluciones; los umbrales diferencian las tasas relevantes para emisiones (por ejemplo, ~2–3% según los requisitos OBD) de las tasas que dañan el catalizador (por ejemplo, >10% activa una luz de advertencia intermitente). Los métodos suplementarios incluyen la medición de corriente de ion-sense a través de la bujía (donde esté equipada) y la detección inferida a través de las oscilaciones del sensor de oxígeno, el aumento de temperatura del catalizador o las pulsaciones de presión en el escape. En servicio, el análisis de la forma de onda secundaria muestra la pendiente de la rampa de permanencia (V/L), el kV de activación y el tiempo de combustión; una línea de chispa en aumento puede indicar mezclas pobres/diluidas, mientras que un tiempo de combustión muy corto sugiere alta presión, espacio excesivo o una bobina débil. Implicaciones: la COP reduce la pérdida de energía y mejora la autoridad de tiempo, ayudando en los arranques en frío, límites de EGR pobre y tolerancia al golpeteo.

Un control adecuado de la permanencia evita el sobrecalentamiento de la bobina y mantiene una chispa consistente a bajo voltaje. Las bujías de alambre fino de iridio/platino reducen el voltaje de activación y extienden la vida útil, siendo especialmente valiosas bajo altas presiones de sobrealimentación y EGR. Dimensionar el espacio y el margen de la bobina para cumplir con los ~20–35 kV de ruptura bajo carga preserva la fiabilidad. Una detección precisa de fallos de encendido protege los catalizadores y mantiene las emisiones dentro de estándares como Euro 6/7, al tiempo que guía el mantenimiento.

Para los conductores, el efecto neto es un ralentí estable, transiciones limpias y una entrega de par robusta sin titubeos, incluso bajo alta presión de sobrealimentación.