La inyección directa de gasolina (GDI) mejora la eficiencia y la tolerancia al golpeteo gracias a la refrigeración de la carga en el cilindro, pero también incrementa las emisiones de número de partículas (PN) en comparación con la inyección de combustible en el puerto (PFI). La causa principal de esto es la preparación de la mezcla: un rocío que toca metal frío o forma bolsas ricas localmente puede generar precursores de hollín, incluso cuando la mezcla general es estequiométrica (lambda ≈ 1.0, AFR ≈ 14.7:1). Los ingenieros abordan este problema con una puntería y temporización precisas de los inyectores, presiones de riel más altas y, a veces, con inyección dual (PFI + GDI). Un filtro de partículas de gasolina (GPF) actúa como red de seguridad, permitiendo un cumplimiento sólido en condiciones del mundo real, al mismo tiempo que preserva los beneficios de eficiencia de la GDI.

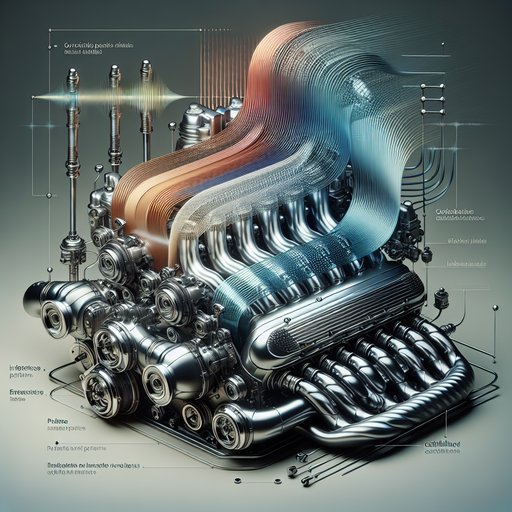

GDI inyecta combustible directamente en una carga de aire en movimiento y en rotación. La relación geométrica entre los inyectores, los ejes de las válvulas y la corona del pistón determina cómo se descompone, evapora y mezcla el spray antes de la ignición. Los inyectores centrales de múltiples orificios con ángulos de cono de 60 a 80° favorecen un funcionamiento homogéneo y estequiométrico con un catalizador de tres vías (TWC). Los sprays de cono estrecho montados en los laterales pueden soportar conceptos de carga estratificada y pobre, pero la mayoría de los mercados operan en condiciones estequiométricas para simplificar el tratamiento posterior.

El objetivo de diseño inicial es el mismo: mantener el combustible líquido alejado de las paredes frías y evitar zonas ricas cerca de la chispa en cargas ligeras, mientras se aprovecha el enfriamiento dentro del cilindro para controlar el golpeteo en cargas altas. Se busca combinar el hardware y la calibración. El hardware determina la cantidad de plumas de spray, el ángulo del cono y la penetración; una presión de riel de 200 a 350 bar es común, lo que mejora la calidad de atomización (diámetro medio de Sauter más pequeño) y reduce los impactos penetrantes en las paredes. La calibración establece la fase de inyección y la división.

Las inyecciones en el ciclo temprano (carrera de admisión) permiten que el spray se mantenga en rotación, aumentando el tiempo de vaporización; las inyecciones tardías incrementan el enfriamiento de la carga pero elevan el riesgo de impacto. Las inyecciones divididas—por ejemplo, 60/40 en masa entre la admisión y la compresión temprana—pueden gestionar tanto la evaporación como el golpe. Las características de la corona del pistón (cuencos, deflectores) dirigen las plumas lejos del cilindro y hacia los núcleos de rotación. La humectación de las paredes es el principal factor que contribuye a la PN en GDI.

Cuando las gotas impactan contra el cilindro, el pistón o las caras de las válvulas—especialmente al arrancar en frío (temperaturas de pared < 60°C, baja presión en el cilindro)—se forman películas líquidas. Estas películas pueden sobrevivir hasta la ignición y luego arder como “fuegos de charco,” generando núcleos de hollín en zonas localmente ricas (razón de equivalencia φ > 1.2–1.4) incluso mientras lambda global se mantiene aproximadamente en 1.0. Bajo enriquecimiento en el acelerador (λ ≈ 0.85–0.95) y durante el encendido del catalizador, son comunes los picos de PN. Aumentar la presión a más de 350 bar, ajustar la puntería, usar estrategias de múltiples pulsos y una oxigenación moderada (E10–E20) puede reducir la PN entre un 20 y un 50% al encoger las gotas, acelerar la evaporación y suprimir la química del hollín.

Comparado con PFI, GDI típicamente muestra una PN más alta (a menudo de 3 a 10 veces en ciclos transitorios) porque PFI premixea el combustible con aire de admisión caliente y evita las películas dentro del cilindro. Sin embargo, PFI sacrifica algo de margen contra el golpeteo (menos enfriamiento de la carga), y puede exhibir mayores HC y depósitos en la válvula de admisión al arrancar en frío. La inyección dual combina las fortalezas: usa PFI al arrancar en frío y en cargas bajas para minimizar la humectación de paredes y la PN, y luego mezcla hacia GDI a medida que aumenta la carga para aprovechar el enfriamiento de la carga y el equilibrio preciso del cilindro. Las calibraciones suelen operar con predominancia de PFI por debajo de ~2-3 bar de BMEP o durante el calentamiento del catalizador, y con predominancia de GDI arriba, con divisiones dinámicas; se pueden lograr reducciones de PN del 30 al 60% en comparación con GDI solo, manteniendo la economía de combustible de GDI en cargas medias y altas.

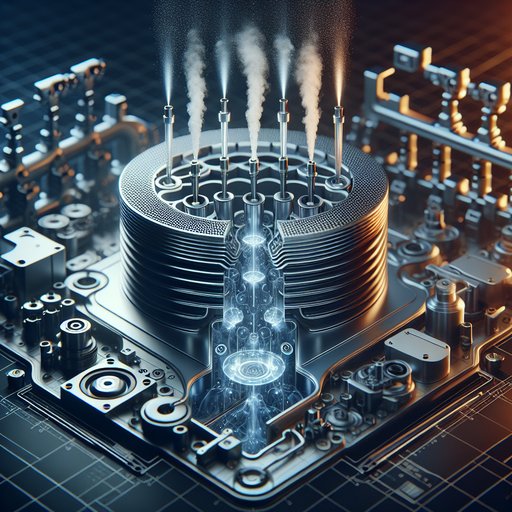

Incluso con una puntería cuidadosa y la inyección dual, las emisiones en condiciones reales de conducción (RDE) con transitorios rápidos, altitud y cambios de temperatura pueden hacer que la PN supere los límites de laboratorio. El límite de PN Euro es 6×10^11 #/km; los modernos filtros de partículas recubiertos (cGPF) ofrecen una reducción de PN del 75 al 95+%, llevando rutinariamente la PN del escape por debajo de 1×10^11 #/km en WLTP/RDE. Un GPF de flujo mural añade de 5 a 20 kPa de contrapresión a flujo nominal, aumentando modestamente el trabajo de bombeo. Las temperaturas de escape de gasolina estequiométrica (400–800°C) permiten la regeneración pasiva; el recubrimiento TWC mantiene la conversión de CO/HC/NOx.

A lo largo de la vida útil, la acumulación de cenizas eleva la caída de presión; los márgenes de diseño y el funcionamiento periódico a alta temperatura manejan esto con una pequeña penalización de combustible (≈0.5–2%). El manual práctico es: diseñar sprays y coronas de pistón para evitar impactos, operar a alta presión de riel con inyecciones divididas para equilibrar la evaporación y el golpeteo, emplear inyección dual para reducir la PN en arranques en frío y cargas bajas, y colocar un GPF para garantizar el cumplimiento bajo RDE. Los beneficios de fiabilidad siguen—menos dilución de aceite y menos depósitos por la reducción de la humectación de paredes disminuyen el riesgo de LSPI. Las emisiones son robustas en diversos entornos con un cGPF como respaldo.

El costo aumenta con los sistemas duales y el filtro, y hay una ligera contrapresión, pero la capacidad de conducción se mantiene fuerte: la mezcla suave de modos evita pasos de par, y el control estequiométrico preserva el rendimiento del catalizador mientras proporciona la eficiencia y respuesta que se espera de un GDI moderno.