Directe benzine-injectie (GDI) verbetert de efficiëntie en de knocktolerantie door het koelen van de verbrandingskamer, maar het verhoogt de uitstoot van deeltjes (PN) in vergelijking met portfuelinjectie (PFI). De oorzaak hiervan ligt in de bereiding van het mengsel: een straal die koude metalen raakt of lokaal rijke zones vormt, kan zelfs bij een algemeen stoechiometrisch mengsel (lambda ≈ 1.0, AFR ≈ 14.7:1) roetprecursors creëren. Ingenieurs pakken dit aan met nauwkeurige injectoren, timing, hogere raildrukken en soms dubbele injectie (PFI + GDI). Een benzine-deeltjesfilter (GPF) fungeert als vangnet, zodat we ook onder echte rijomstandigheden robuust kunnen voldoen aan de normen, terwijl we de efficiëntievoordelen van GDI behouden.

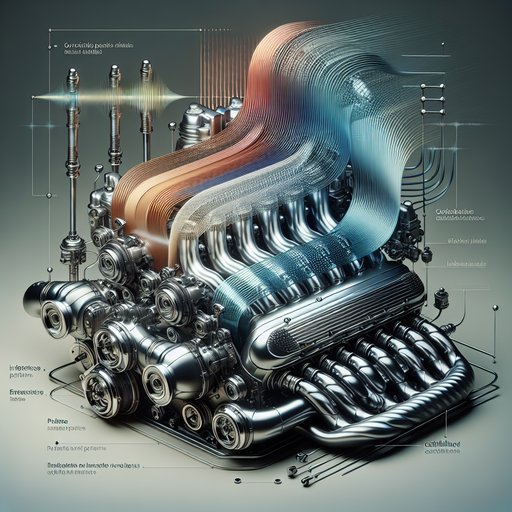

GDI spuit brandstof rechtstreeks in een draaiende luchtstroom. De geometrische verhouding tussen de injector, de klepassen en de zuigerkroon bepaalt hoe de spray uiteenvalt, verdampt en mengt voordat de ontsteking plaatsvindt. Centrally geplaatste injectoren met meerdere gaten en een kegelvorm van 60–80° bevorderen een homogene, stechiometrische werking met een driewegkatalysator (TWC). Zijmontage met smalle kegelsprays kan stratified lean concepten ondersteunen, maar in de meeste markten wordt er stechiometrisch gewerkt om de nazorg te vereenvoudigen.

Het vroege ontwerpdoel blijft hetzelfde: houd vloeibare brandstof weg van koude wanden en voorkom rijke pockets in de buurt van de bougie bij een lichte belasting, terwijl je nog steeds gebruikmaakt van in-cylinder koeling voor klopcontrole bij hoge belasting. Het richten op mengsels vereist hardware en kalibratie. Hardware bepaalt het aantal spraypluimen, de kegelhoek en de doordringing; een raildruk van 200–350 bar is gebruikelijk, wat de atomisatiekwaliteit verhoogt (kleinere Sauter gemiddelde diameter) en doordringingen in de wand vermindert. Kalibratie stelt de injectiefase en splitsing in.

Vroeg-cyclische (inlaatslag) injecties laten de spray draaien, wat de verdampingstijd vergroot; late injecties verhogen de laadkoeling maar verhogen het risico op impact. Gesplitste injecties—bijvoorbeeld 60/40 massa-splitsingen over inlaat en vroege compressie—kunnen zowel verdamping als klop beheersen. Kenmerken van de zuigerkroon (kommen, deflectoren) leiden de plumes weg van de liner en naar de draaiende kernen. Wandnatheid is de belangrijkste oorzaak van PN in GDI.

Wanneer druppels de liner, zuiger of klepoppervlakken raken—vooral bij een koude start (wandtemperaturen < 60°C, lage druk in de cilinder)—vormen zich vloeibare films. Deze films kunnen overleven tot de ontsteking, en branden dan als “poolvuren,” waardoor roetkernen ontstaan in lokaal rijke zones (equivalentieratio φ > 1.2–1.4) terwijl de globale lambda rond ≈1.0 blijft. Onder tip-in verrijking (λ ≈ 0.85–0.95) en tijdens katalysatorontsteking zijn PN-pieken gebruikelijk. Het verhogen van de druk tot 350+ bar, het aanscherpen van de richtlijnen, het gebruik van multi-pulse strategieën en bescheiden oxygenatie (E10–E20) kan PN met 20–50% verminderen door druppels te verkleinen, de verdamping te versnellen en de roetchemie te onderdrukken.

Vergeleken met PFI laat GDI doorgaans hogere PN zien (vaak 3–10× bij transiënte cycli) omdat PFI brandstof mengt met warme inlaatlucht en in-cylinder films vermijdt. PFI daarentegen levert wat klopmarge in, vermindert de laadkoeling en kan hogere koude-start HC en inlaatklepafzettingen vertonen. Dual injection combineert de sterke punten: gebruik PFI bij koude starts en lage belasting om wandnatheid en PN te minimaliseren, en ga over op GDI naarmate de belasting stijgt om te profiteren van laadkoeling en nauwkeurige cilinderbalans. Kalibraties draaien vaak PFI-dominant beneden ~2–3 bar BMEP of tijdens het verwarmen van de katalysator, en GDI-dominant daarboven, met dynamische splitsingen; PN-reducties van 30–60% ten opzichte van alleen GDI zijn haalbaar terwijl de brandstofefficiëntie van GDI bij gemiddelde/hoge belasting behouden blijft.

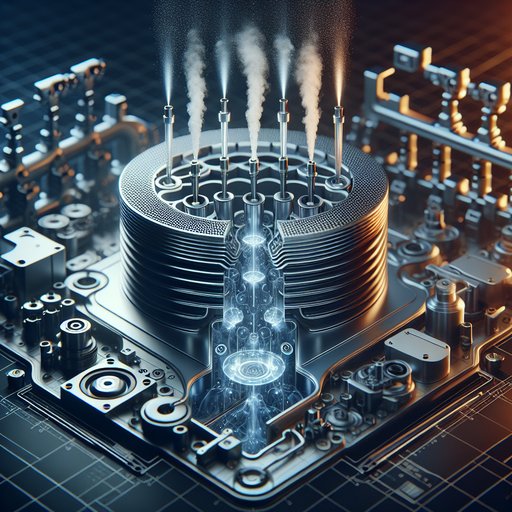

Zelfs met zorgvuldige richtlijnen en dual injection kunnen echte rij-emissies (RDE) bij snelle transities, hoogte en temperatuurwisselingen de PN boven de laboratoriumlimieten duwen. De Euro PN-limiet is 6×10^11 #/km; moderne gecoate GPF's (cGPF) bieden 75–95+% PN-reductie, waardoor de uitlaat-PN routinematig onder 1×10^11 #/km blijft op WLTP/RDE. Een wall-flow GPF voegt 5–20 kPa achterdruk toe bij nominale doorstroming, wat de pompinspanning iets verhoogt. Stechiometrische uitlaattemperaturen van benzine (400–800°C) maken passieve regeneratie mogelijk; de TWC-coating handhaaft de CO/HC/NOx-conversie.

Door de levensduur heen zorgt asaccumulatie voor een verhoogd drukverlies; ontwerpmarges en periodieke hoge-temperatuurwerking beheren dit met een kleine (≈0.5–2%) brandstofstraf. Het praktische stappenplan is: ontwerp sprays en zuigerkronen om impact te vermijden, gebruik hoge raildruk met gesplitste injecties om verdamping en klop in balans te houden, zet dual injection in om koude-start en lage belasting PN te onderdrukken, en monteer een GPF om naleving onder RDE te garanderen. Betrouwbaarheidsvoordelen volgen—minder olievervuiling en minder afzettingen door verminderde wandnatheid verlagen het risico op LSPI. Emissies zijn robuust in verschillende omgevingen met een cGPF als achtervang.

De kosten stijgen met dual systemen en het filter, en er is een kleine achterdruk, maar de rij-eigenschappen blijven sterk: soepele modusovergangen vermijden koppelstappen, en stechiometrische controle behoudt de prestaties van de katalysator terwijl het de efficiëntie en respons levert die je van moderne GDI verwacht.